新装备大大提升了作业效率

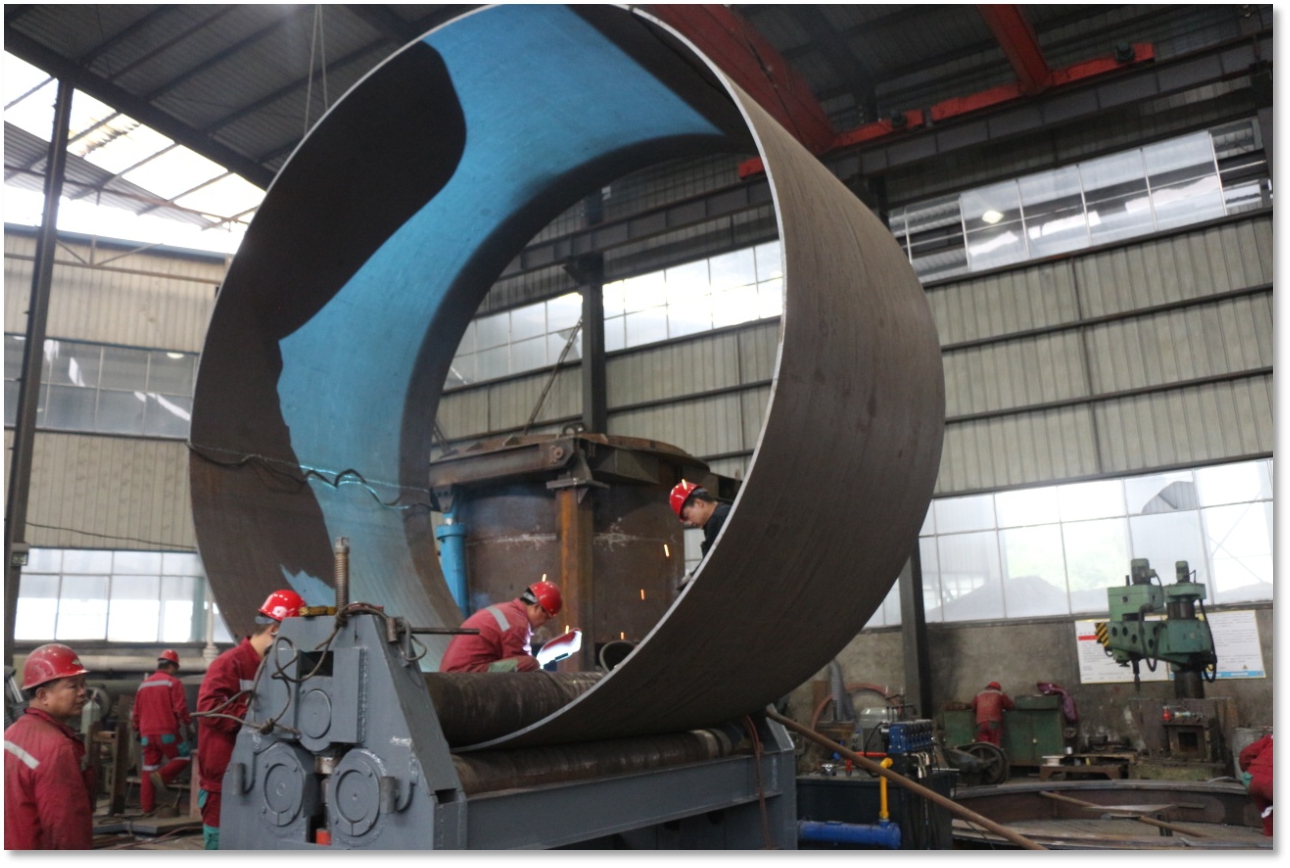

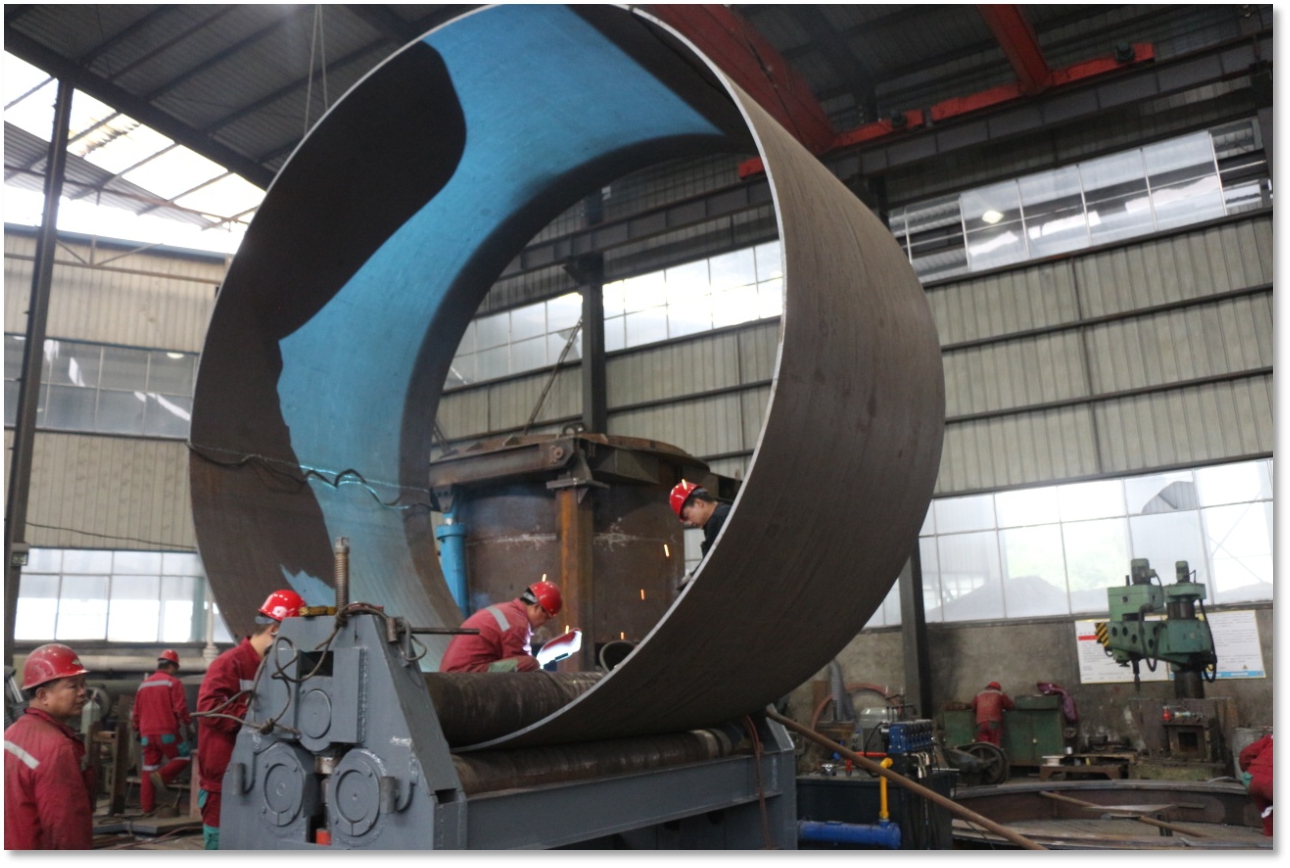

新装备大大提升了作业效率 10月10日下午,随着吊装行车缓缓将筒体直径3.75米、卷板厚度20毫米的工件整体移出工位,西保集团机修分厂自制液压式三辊卷管机一次卷板成功,标志该分厂具备了卷制大型金属筒体结构的能力。

“以往的两台机械式卷管机设计尺寸较小,自动化程度低,只能在宽度1.8米以内、厚度16毫米以内进行常规卷制作业,一旦制作大型筒体结构,就需要多次焊缝衔接,费工费时不说,工件质量也难以把控。”机修分厂副厂长吕丰涛具体负责新型卷管机的设计制作与技术攻关。吕丰涛介绍,去年年底以来,为解决卷管装备升级换代问题,他带领机修分厂装备小组,在紧锣密鼓开展各项改造、自制等日常工作的同时,利用工作间隙进行研制攻关,先后解决了轴瓦自动加油、液压缸压力同步调节等技术难题,实现了卷管装备的大型化与半自动化升级,为研制大型电炉炉体奠定了硬件基础。

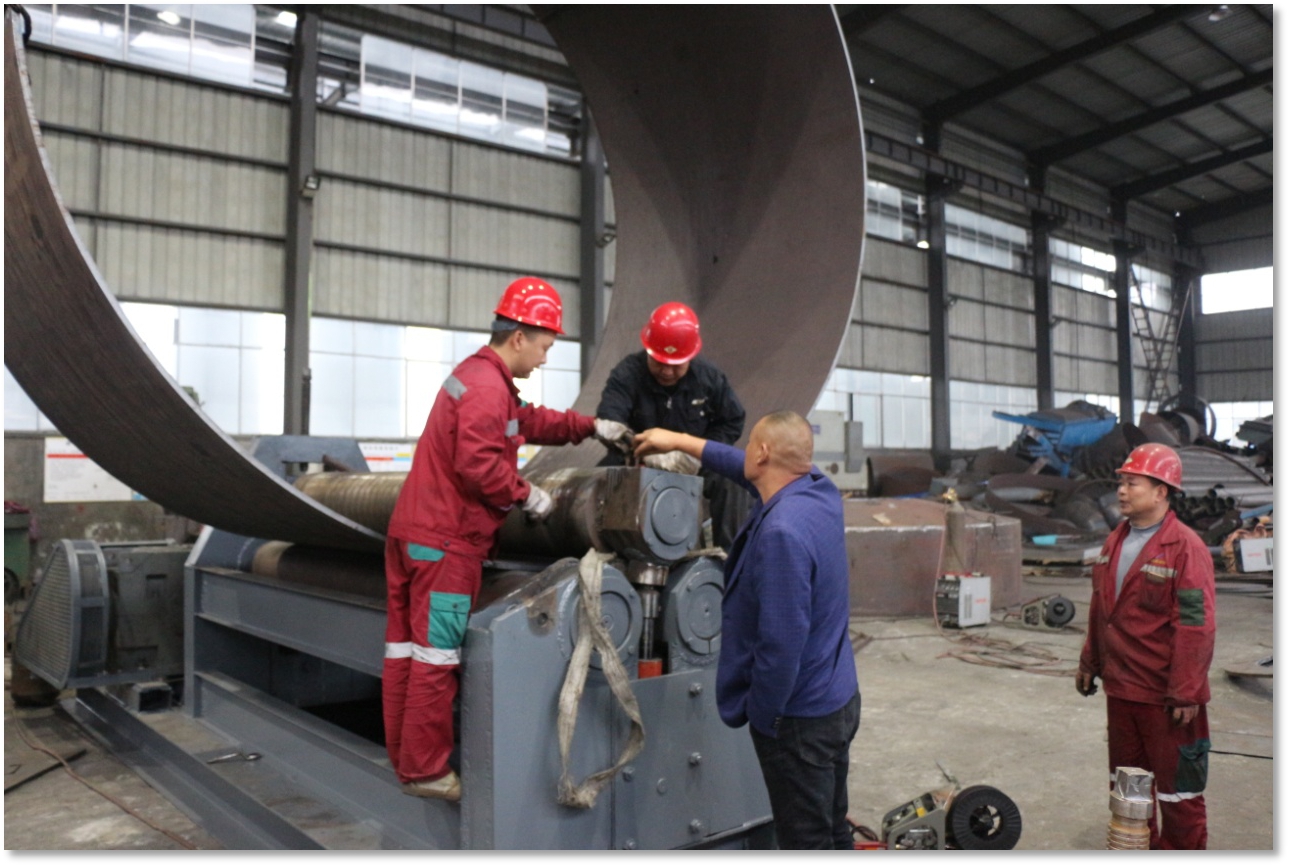

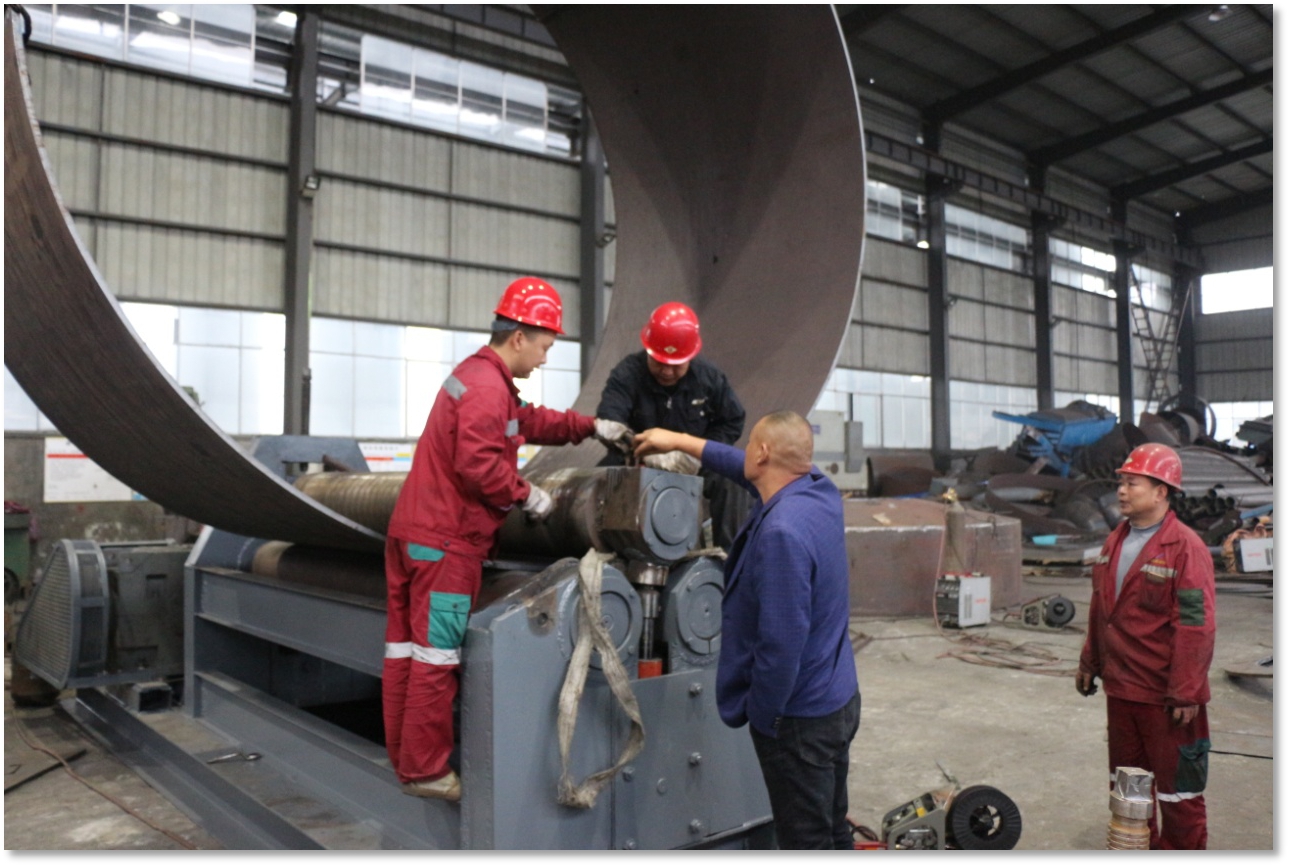

李海彦在现场指导装备试车与工件吊装作业

李海彦在现场指导装备试车与工件吊装作业 “新装备不仅能一次卷制成型宽度2.7米、厚度35毫米的金属筒体,更大大减少了劳动岗位与工时。”机修分厂厂长李海彦在工作现场介绍,新旧装备对比,卷制同样规格的大尺寸新型电炉炉体,旧装备需要6个工人连续加工5个工作日,且需要拼接焊装;新装备由于采用了液压和半自动加压技术,仅需4名工人加工3小时即一次成型,效率优势不言而喻。此外,机修分厂在新装备制作过程中,充分利用了旧减速机、旧液压油缸、旧电机、旧鄂破皮带轮等部件,极大节省了外购开支,遵循了“修废利旧、节支降耗”的基本原则。

据了解,该装备也是机修分厂2020年重大技术创新项目计划之一。